山陽特殊製鋼株式会社(代表取締役社長 樋口眞哉、本社 姫路市)は、3D造形性に優れた銅合金粉末を開発、商品化しました。広く普及しているレーザー方式の3Dプリンターでは、純銅の造形が困難です。銅の合金化により3D造形は可能になりますが、銅本来が持つ導電性や熱伝導性が犠牲になり、造形性との両立が課題でした。当社が商品化した銅合金粉末は、高密度な3D造形が可能で、純銅に準ずる導電性・熱伝導性も両立させました。これにより、高機能な複雑形状の銅部品の3D造形が可能になります。

■3Dプリンターでの銅造形の課題

純銅は、優れた導電性と熱伝導性を有し、様々な用途で幅広く用いられています。特に電子・電気機器部品や熱交換器等の分野では複雑な形状に加工されて使用される場合が多く、完成品に近い形状が容易に造形できる3Dプリンターの適用が期待されています。しかしながら、純銅は他の金属に比べてレーザー吸収率が低いため、照射した熱エネルギーが材料に吸収されにくい性質があります。また、銅の高い熱伝導性によってレーザー照射した熱エネルギーがすぐに拡散し、溶融に必要な熱を材料に与えられないため、レーザー方式の3Dプリンターでは高密度な造形が困難でした。銅のレーザー吸収率を高めるためには、銅のマトリクス(金属組織内)に合金元素を固溶させる(溶け込ませる)方法があります。通常、銅のマトリクスに固溶できる合金の量(固溶限)は、その合金元素によって決まっているため、固溶限の大きい元素を選定するとレーザー吸収率は上がりますが、造形体の導電性・熱伝導性を犠牲にすることとなります。

■最適な合金元素と配合量を見出し、優れた 3D 造形性と純銅に準ずる特性を有する銅合金粉末を開発

3Dプリンター用銅合金粉末を開発するにあたり、当社の特徴であるガスアトマイズ法は溶融した金属を高圧ガス(アルゴン、窒素等)で球状に細粒化して急速に凝固できるため、銅への固溶限が小さい合金元素でも銅マトリクス内に通常より多量に(過飽和に)固溶させることができるという点に着目しました。合金元素が多量に固溶することでレーザー吸収率が大きく向上するとともに、造形後の熱処理で過飽和に固溶した合金元素を銅のマトリクスから排出することで導電性と熱伝導性が純銅に近いレベルに回復し、かつ強度も付与できます。

以上のコンセプトのもと、3D造形に最適な合金元素とその配合量を見出した結果、高いレーザー吸収率を有し、造形後の熱処理で純銅に準ずる優れた導電性・熱伝導性と純銅以上の強度を引き出せる銅合金粉末を開発しました。

■用途に応じた銅合金粉末の提供が可能

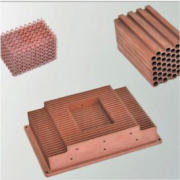

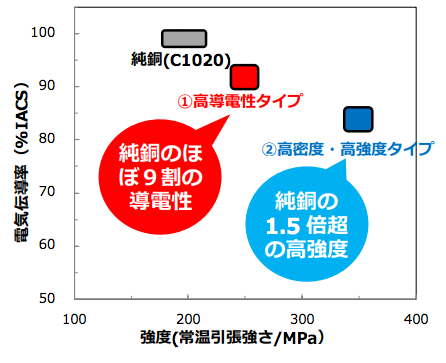

本銅合金では、導電性・熱伝導性を重視するタイプと、高密度・高強度を重視するタイプの2種類の商品を軸に、用途に応じた最適な粉末を提供でき、いずれもレーザー方式の3Dプリンターによる高密度造形が可能です。その造形体は、高導電性タイプでは純銅(鋳造品)のほぼ9割という高い導電性と熱伝導性を、高密度・高強度タイプでは純銅の1.5倍超という高強度を有します。広く普及しているレーザー方式の3Dプリンターを用いて、導電性・熱伝導性と強度に優れた高密度な造形が可能となることで、従来の鋳造や延伸といった工法では困難だった複雑な形状にも対応が容易となり、電子・電気機器や熱交換器等の部品形状の最適化や、自動車・航空宇宙・医療分野等における新たな市場の創出が期待されます。

当社は、高品質の金属粉末を製造できるガスアトマイズ設備に加えて、最新鋭の金属3Dプリンターを2基、非破壊検査装置(X線CTスキャン)を1基保有しています。本件の銅合金以外でも3D造形に最適な金属粉末の成分開発、材料特性を十分に引き出すための造形条件の確立、造形体の内部評価をスピーディーに行える開発体制を整え、試作用3D造形用粉末の提供やお客様の3D造形開発のトータルサポートを積極的に推進しております。今後も新商品・技術の開発に注力し、材料・技術を通じたお客様の競争力向上に繋がるソリューションを提供してまいります

出典:http://www.sanyo-steel.co.jp/system/upload/news/20200824.pdf

この情報へのアクセスはメンバーに限定されています。ログインしてください。メンバー登録は下記リンクをクリックしてください。