航空機エンジンの世界的メーカーと言えば、英国のロールスロイス(エアバス350XWBのエンジン等)、米国のプラット&ホイットニー(F15イーグル、F22ラプター、F35ライトニングⅡ等)、同じく米国のGEアビエーション(ボーイング787、F/A-18E/Fスーパーホーネット等)が、三大大手となる。

そのうちの一社、GEアビエーションが2017年6月、宇宙航空関連見本市「パリ航空ショー」で開発を発表したのは、旅客機用ジェットエンジン製造用の世界最大の金属加工3Dプリンターだ。

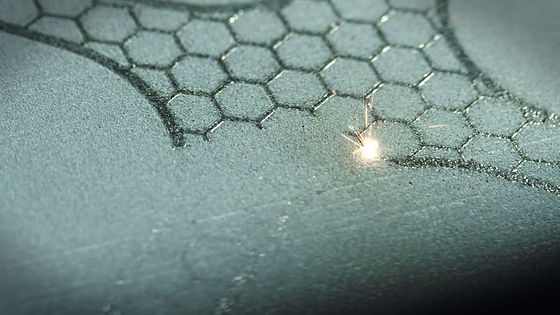

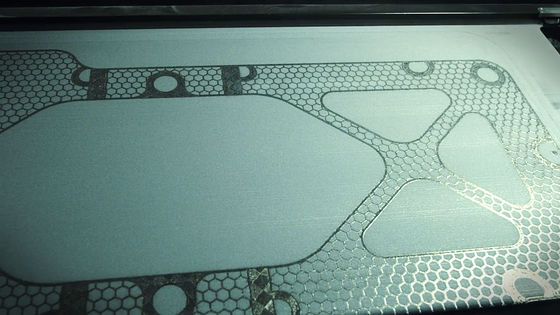

最新の金属加工技術であるアディティブ・マニュファクチャリングによるその3Dレーザー金属は、材料を切断せず削りもせず、髪の毛ほどの厚さの素材金属の粉末層をレーザー照射によって融解・硬化させ、それを重ねていく事で、コンピューター上の複雑な部品図面を造形物として形成する。

図1

図1

*金属粉を薄い層に敷き詰める。

図2

図2

*高温のレーザーによる溶融。

図3

図3

*コンピューター制御の為、ハニカム構造のような複雑な形状も正確に加工可能。

図4

図4

*一つの層の完成。これを繰り返すことで立体化していく。

図5

図5

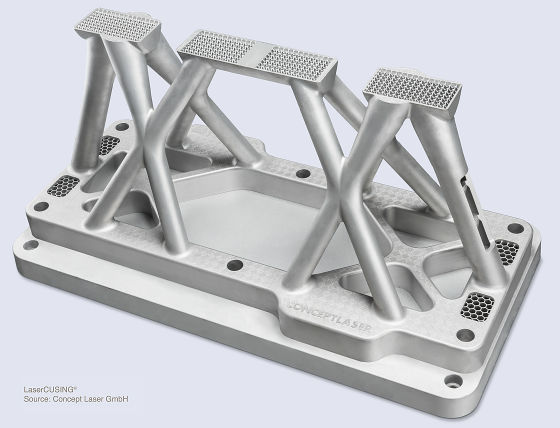

*完成品。溶接も切削も必要としないレーザー金属3Dプリンターだからこその仕上がりとなる。

レーザー金属3Dプリンターによる航空機エンジン部品は、既にエアバスA320neo等に搭載されている。このLEAPエンジンの開発に際し、GEアビゲーションは、複雑な形状の燃料ノズルの作成をアクティブ・マニュファクチャリングによって行い、従来の技術では鋳造出来なかったノズルの先端部分を、設計図通りに作り出すことに成功した。20点以上の部品をろう付け・溶接しなければならず、図面通りには作れないとされたその部品は、全てが一体化され、それまでに比べ25%の軽量化と、4~5倍の耐久性を持つ製品が出来上がった。

そこから開発チームは、18か月間でエンジンの約半分をレーザー金属3Dプリンターで作り出すことに成功した。驚くべきことに、900点必要だった部品は僅か16点にまで減少した。中には300点以上の細かな部品で構成されていた物もあったが問題なく一つの部品として形成されていた。更に、40%の軽量化、コストダウンは60%にもなった。

また、新しいターボプロップエンジン(ATP)の開発に際しても、855点必要とされた部品は12点に減少。設計がシンプルになり軽量化したことにより、20%の燃費の改善と10%の出力上昇が実現している。そして、レーザー金属3Dプリンターにより試作品が容易に作れるようになったこともあり、製品開発期間は今までの3分の1にまで短縮されたのだという。

今までは技術的に不可能とされた物も形成でき、溶接の必要が無く継ぎ目のない仕上がりは強度を上げ、ボルトやナットで締め付ける手順も、点検の際にそれらに緩みが無いかチェックする手間も無くなり、且つその分の軽量化が図れ、部品数の減少によりコストも削減できる。多くの部品製造業者との時間のかかる協議も不要だ。そして試作品の製作も容易、製作期間も短縮。まさに開発者にとっては夢にまで見た技術だ。

GEアビエーションは、2017年11月のアディティブ・マニュファクチャリングの見本市「formnext 2017」で今回発表した巨大レーザー金属3Dプリンターの実機をお披露目する予定だ。

最後に、GEアビエーションはアーレイ・バーク級ミサイル駆逐艦等の船舶用エンジンも手掛けている。GEだけでなく、ロールスロイスやプラット&ホイットニーも同様だ。近いうちに航空機だけでなく、船舶のエンジンもレーザー金属3Dプリンターによって作成される日が来る可能性は高く、これから注目を集める分野であることは間違いない。

*Gigazine

http://gigazine.net/news/20170622-ge-jet-engine-3d-printing/

*ニュースイッチ 日刊工業新聞

http://newswitch.jp/p/8923

*http://i.gzn.jp/img/2017/06/22/ge-jet-engine-3d-printing/(図1−5)

「執筆者:株式会社光響 緒方」