クラッシックカーの希少部品や航空機エンジンのパーツが3Dプリントで製作され始めていることは以前にお伝えしたことがある。金型が不要で少数の製品を作ることが可能で、パーツ数の減少や経費削減にも貢献するこの技術は昨今ではなくてはならないものになっている。

この3Dプリント技術が、かの有名なステルス戦闘機「F-22 ラプター」の維持に大きく貢献している。

映画「トランスフォーマー」シリーズや「アイアンマン」、「パシフィックリム」等にも登場したステルス戦闘機の名機は、冷戦期に開発が開始され運用開始は2005年から。冷戦の終結やアメリカの財政難、一機当たりのコスト高騰他諸々の事情から2011年に残念ながら生産が終了している。そして、生産終了製品が共通して陥るのが、部品調達の難航だ。

生産が終了したとは言え、未だアメリカ空軍の主力戦闘機でもあるF22は当然整備も必要で、交換しなければならない部品もある。そこで空軍が活用しているのが金属3Dプリンターだ。

工場に生産を依頼する場合、1つだけ、というわけにはいかない。決められた最小注文数を発注しなければならず、どうしてもコストが高くなる。しかし、3Dプリンターを使えば「1つだけ」が可能なのだ。必要なものを必要な分だけ無駄を出さずに入手することができる。

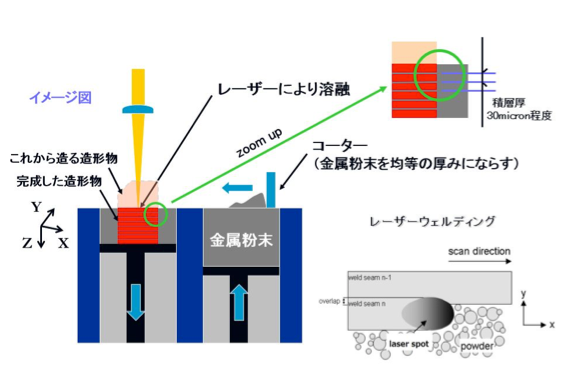

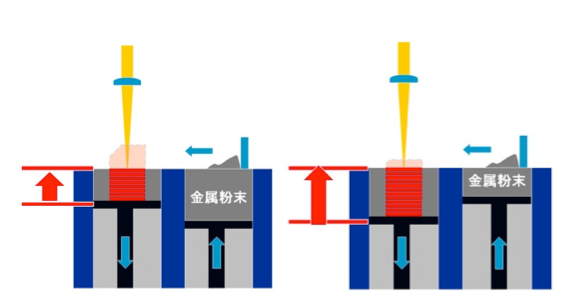

ユタ州にあるヒル空軍基地にはチタン粉末の積層にレーザーを照射して部品を成形する金属3Dプリンターが備えられている。薄く敷かれた金属の粉末に高電力のレーザーを照射して焼結させる技術で、完成品の形状に従って一層ずつ積み重ねられていく。

図1:2つに分かれたチャンバーの造形側にレーザーを照射し、金属粉を焼結させる。

図2:形成されたらその上に金属粉を重ねレーザー照射。これを積み重ねていく。

この方法ならば、必要な分だけの部品製造が可能なばかりか、新しい部品が出来あがって現場の整備士の元に届くまでに3日しかかからない。コスト削減だけでなく大幅な時間短縮も実現してくれるのだ。

図3

上の写真は実際に交換した3Dレーザープリンター製の部品。本来のパーツは上側のアルミ製の物だが腐食しやすい為交換頻度の高い箇所だそうだ。下側の新しいパーツが3Dプリントされたチタン製パーツだ。チタン製に置き換えることで耐久性も高くなると見られている。

これは米空軍が導入している官民パートナーシップによる計画の一つで、今後の検証で、このヒル空軍基地ではF22の5種類のパーツが金属3Dプリンターで成形される予定だという。より複雑な部品の成形が可能になれば、メンテナンスの為の飛行停止時間を大幅に減少させることも可能だ。

航空業界では既に3Dプリンターによる部品製造は不可欠な技術となっており、CFMインターナショナルやロールス・ロイス、ボーイング等大手各社が導入している。全て若しくはほとんどのパーツが3Dプリンターで出力される日は近いのかもしれない。

参考

*Aerospace TESTING INTERNATIONAL

https://www.aerospacetestinginternational.com/features/3d-printed-metal-parts-show-strength-through-testing.html

*GIGAZIN

https://gigazine.net/news/20190217-3d-printed-metal-parts/

https://i.gzn.jp/img/2019/02/17/3d-printed-metal-parts/a02_m.jpg (図3)

https://www.ckb.co.jp/modules/xelfinder/index.php?page=tmb&s=160&file=225&3D%E3%83%97%E3%83%AA%E3%83%B3%E3%82%BF%E3%83%BC11.JPG (図1

https://www.ckb.co.jp/modules/xelfinder/index.php?page=tmb&s=160&file=231&3D%E3%83%97%E3%83%AA%E3%83%B3%E3%82%BF%E3%83%BC16.JPG (図2)

https://upload.wikimedia.org/wikipedia/commons/thumb/4/43/F-22_Raptor_-_100202-F-7443P-551.jpg/250px-F-22_Raptor_-_100202-F-7443P-551.jpg (Top画像)

執筆者:株式会社光響 緒方