3Dプリンターの技術向上が目覚ましい。従来の方法では作ることが困難だった複雑な形状を造形できる上、少量の物や一点物でも顧客のニーズに合わせた製造が可能だ。しかも、金型要らずで製作時間もコストも削減できる。最近は航空機部品までもが3Dプリンターで製造される程、各分野、各企業で不可欠な技術となりつつある。

国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)のプロジェクトにおいて、青色半導体レーザーの高輝度化による純銅の積層造形に世界で初めて成功したことを発表した。純銅は宇宙・航空・電気自動車等多くの分野の素材として多用されているが、従来の近赤外線レーザーを使った3Dプリンターでの造形には溶融等に問題があり、実用化には至っていなかった。このプロジェクトは、大阪大学と(株)島津製作所の共同研究に、日亜化学工業(株)、(株)村谷製作所の協力によって実現した。

コア径100μmの光ファイバーに青色半導体レーザーデバイスからの出力光を空間・偏光結合することによって高輝度化を実現し、純銅を溶融可能なパワー密度を持つ出力100Wの高輝度青色レーザーを開発した。出力100W時の直径100μmのスポットにおけるパワー密度は、1.3×106W/cm2となり、純銅粉末を溶融させるのに十分なパワー密度を実現した。

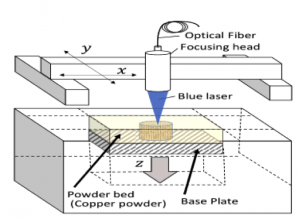

そして、この高輝度青色半導体レーザーの集光ヘッドを配したシステムを収める筐体となるSLM(Selective Laser Melting)方式3Dプリンターを開発。この方式はLMD (Laser Metal Deposition)方式よりも精度の高い造形が行える。また、コストを抑える為ガルバノミラーは使用せず、集光ヘッドを直接稼働させる方法を採っている。

図1

図1

*高輝度青色半導体レーザー搭載SLM方式積層造形技術 (大阪大学)

図2

図2

*高輝度青色半導体レーザー搭載SLM方式3Dプリンター

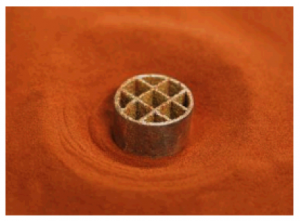

図3

図3

* 純銅の3Dプリンティングのサンプル

今後は、電気自動車部品を始めとする各分野、或いは複雑な形状のヒートシンクの形成等への応用が期待されている。

参考

*国立研究開発法人新エネルギー・産業技術総合開発機構

http://www.nedo.go.jp/news/press/AA5_100864.html

*大阪大学

http://resou.osaka-u.ac.jp/ja/research/2017/20171024_1

http://resou.osaka-u.ac.jp/ja/research/2017/files/20171024_1_fig1.PNG (図1)

http://resou.osaka-u.ac.jp/ja/research/2017/files/20171024_1_fig2.PNG (図2)

http://resou.osaka-u.ac.jp/ja/research/2017/files/20171024_1_fig3.PNG (図3)

*日本経済新聞

https://www.nikkei.com/article/DGXMZO22733240W7A021C1000000/

「執筆者:株式会社光響 緒方」