■ 要旨

株式会社ダイヘンは、「ダイヘン溶接・接合協働研究所」(大阪大学 接合科学研究所内、以下、同研究所)の研究成果として、世界初のレーザ超音波法※1(以下、LUT)を用いた、薄板に適用可能な溶接内部欠陥自動検出ロボットシステムを開発しました。加速するEVシフトに伴う車体軽量化(薄板化)に対応する検出システムとして、自動車産業を中心に提案を進めます。

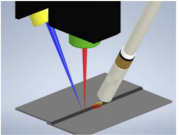

今後は本システムの製品化(2023年度中)を目指しつつ、溶込み深さの計測や溶接しながら内部欠陥を検出する「インプロセス計測」(図 1参照)の実現に向け、同研究所にて更に発展的な研究開発に取り組みます。

■ 開発の背景

溶接部に生じる様々な欠陥は、継手強度の低下に繋がる重要な因子となります。自動車産業をはじめとする大量生産現場の外観検査には、溶接部の品質管理手法としてカメラなどの画像処理技術を用いた自動化が図られています。一方、自動車の足回り部品などで多用される(防錆を目的とした)亜鉛メッキ鋼板は、亜鉛メッキが原因として発生する「ブローホール」※2などを検出するための内部欠陥検査を行う必要があります。内部欠陥検査には、通常適切なロット数の中から製品を抜き取り、溶接部を切断して内部欠陥の有無を直接確認する確率による検査が行われますが、それには人手・時間・コストを要するだけでなく、検査後の製品を廃棄しなければならないなど多くの課題があります。

非破壊検査手法としては超音波検査や放射線(X線)透過検査がありますが、従来の超音波検査ではそもそも6mm未満の薄板への適用が難しく、また探触子と呼ばれるセンサーを、液体媒質を介して検査部に押し当てる必要があり自動化が困難でした。放射線透過検査においても、検査対象を密閉された装置内に入れなければならないサイズの問題などがあり、いずれの手法も生産ラインへの適用に課題があります。

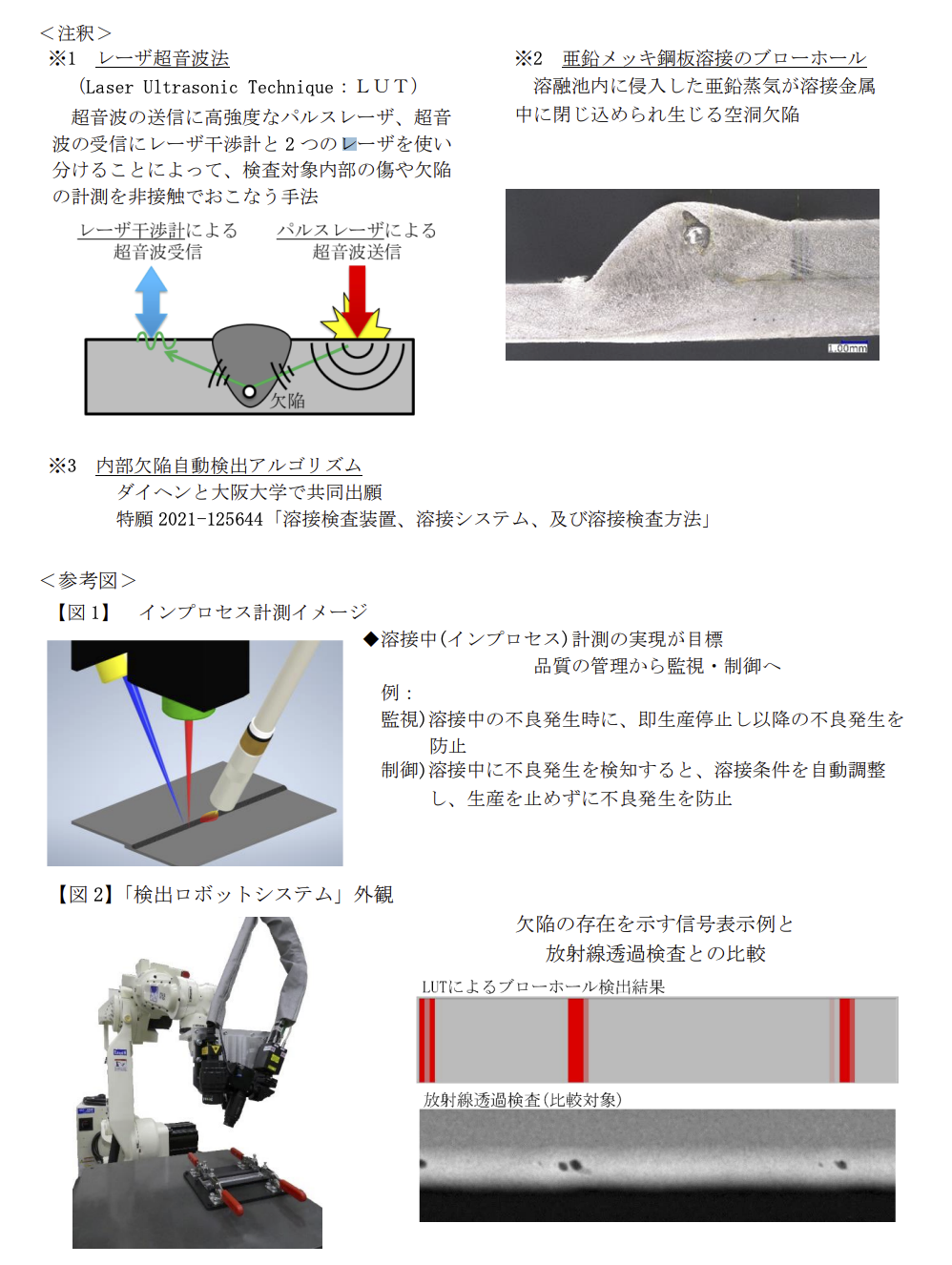

そこで今回、当社は検査対象に非接触で欠陥検出が可能となるLUTに着目し、生産ラインに適応性が高いロボットシステム化(図 2参照)を実現、従来の超音波検査が苦手とする薄板溶接部における「内部欠陥自動検出アルゴリズム」※3を世界で初めて開発いたしました。本技術により、検査にかかるコストを大幅に削減できることに加え、破壊検査による製品の廃棄ロスが無くなり、環境にも配慮した溶接品質管理が可能となります。

■ 特長

1.LUTを用いた非接触検査

- 既存の生産ラインへの適応が容易

- 溶接直後の高温状態であって検査可能

- レーザが照射される微小な点で検査を行うため、曲面や小さな対象物の検査も可能

2. 6mm 未満の薄板溶接部の検査が可能

- 幅広い足回り部品に適用可能な板厚 1.6mm までの薄板重ね隅肉溶接部に対応

3.検査にかかるコストを大幅に削減

- ロボットシステムによる自動化で検査コストを削減

- 非破壊検査により、製品を切断することによる廃棄ロスを削減

- 全数検査により不良品のみを抽出でき、ロット全体の手直し・製品廃棄が不要

■ 本件に関するお問い合せ先

株式会社ダイヘン

企画本部 経営企画部

TEL:06-7175-9580

(補足資料)

出典:

https://www.daihen.co.jp/newinfo_2022/pdf/220627.pdf

記事の追加及び削除:

記事の追加あるいは削除を希望される場合、お手数ではございますが、以下窓口までご連絡ください。

info@symphotony.com

この情報へのアクセスはメンバーに限定されています。ログインしてください。メンバー登録は下記リンクをクリックしてください。