自動車の車体軽量化に期待

- 金属3Dプリンター(注1)を用いて鉄鋼材料とアルミ合金を組み合わせた

マルチマテリアル構造(注2)を製造するための基盤技術を確立しました。 - 課題であった異材接合界面における脆化相の抑制効果を実証し、接合強

度を飛躍的に改善しました。 - 本成果を基にトポロジー最適化(注3)を用いて設計された実物大の自動車

部材の試作に成功し、車体軽量化が期待されます。

【概要】

金属3Dプリンターは、金属を積層して造形を行う装置です。近年、金属3Dプリンターによる組織制御(注4)に基づく高機能材料や異なる材料を適材適所で組み合わせたマルチマテリアル構造の創製に注目が集まっています。

マルチマテリアル構造は自動車や航空機を軽量化することができ、カーボンニュートラルの実現や省資源化において重要です。しかし金属材料の組み合わせによっては異材接合界面に脆い金属間化合物(注5)が形成され、接合強度が著しく低下することが実用化の課題となっていました。

東北大学金属材料研究所の山中謙太准教授と同大学未来科学技術共同研究センターの千葉晶彦特任教授の研究グループは、金属を対象とした代表的な3Dプリンティング技術の一つであるレーザー粉末床溶融結合法(注6)を用いて、鉄鋼材料とアルミ合金の接合界面において非平衡凝固(注7)が得られることを見出し、金属間化合物の形成が著しく抑制されることで強固な接合界面が得られることを実証しました。また、本成果を基に世界初となる実物大の自動車用マルチマテリアル部材(サスペンションタワー)の試作に成功しました。

本成果は 2024年11月19日、積層造形技術に関する専門誌AdditiveManufacturingに掲載されました。

【詳細な説明】

研究の背景

カーボンニュートラルの達成や省資源化などの社会課題の解決において材料の果たす役割はますます大きくなっています。最近では、材料そのものの高機能化とともに、材料利用の最適化が重要となっており、異なる材料を適材適所で組み合わせた「マルチマテリアル構造」が大きな注目を集めています。例えば、航空機では炭素繊維強化プラスチック(CFRP)、強度と剛性、耐熱性などが必要なランディングギアやエンジン部材にはアルミやチタンなどの金属材料を用いることで重量を抑えつつ耐久性を確保しています。

自動車においても燃費向上に直結する車体の軽量化は重要な課題です。我が国でも2013年から国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の委託事業等において産学連携によるマルチマテリアル化技術開発や構造設計に関する研究が精力的に行われました。また、最近ではトポロジー最適化等の手法を用いて部材レベルでより高度なマルチマテリアル構造設計が可能となりつつあります。しかし、自動車の主要な構造材料である鉄鋼とアルミ合金のマルチマテリアル化においては、脆い金属間化合物が熱力学的に安定な相として存在するため、従来の溶融接合法(溶接)では鉄鋼/アルミ合金界面に脆い金属間化合物が形成し、接合強度が低下することが課題となっていました。一方、加圧拡散接合法や摩擦攪拌接合に代表される固相接合法(注8)では金属間化合物の形成が抑制されるため、接合強度が向上することが報告されていますが、複雑形状部材への応用には課題があります。

今回の取り組み

今回、我々は金属3Dプリンターを用いた鉄鋼/アルミ合金からなるマルチマテリアル部材の開発について研究を行いました。本研究では、金属粉末を高エネルギーのレーザーで繰り返し溶融凝固することで3次元構造を造形するレーザー粉末床溶融結合(Laser Powder Bed Fusion:L-PBF) 法を用いました。

まず、炭素鋼(S25C)とアルミ合金(Al3Si1Mn)のそれぞれについて、機械学習を用いた造形条件の最適化(注9)を行いました。次に、先に造形した炭素鋼基板上にアルミ合金を造形する際の界面形成に及ぼすレーザー走査速度の影響を調べました。

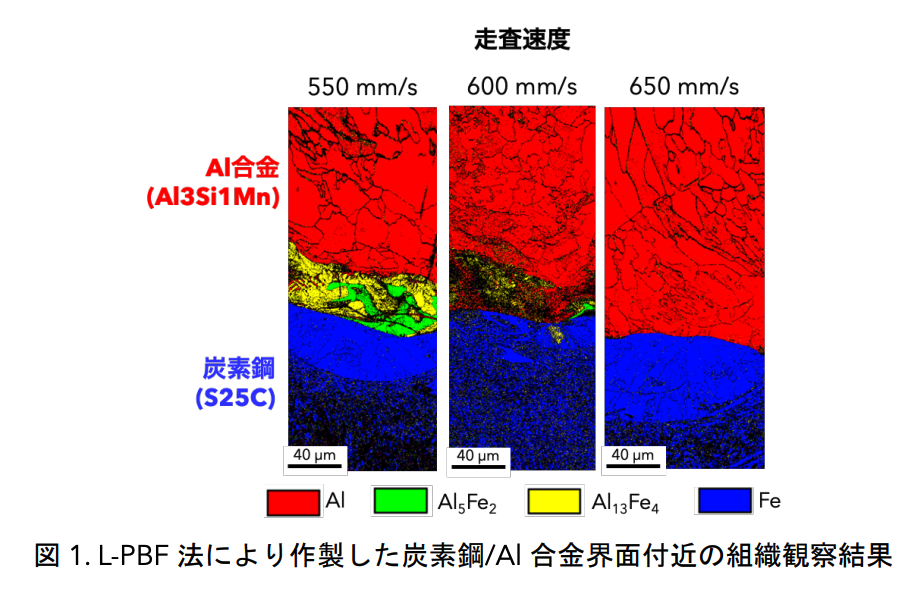

図1は、電子線後方散乱回折法(EBSD)を用いて異なる走査速度で作製した試料の界面付近の組織を解析した結果です。走査速度が550 mm/sの場合には、溶接等と同様に接合界面に脆い金属間化合物(Al5Fe2、Al13Fe4)の形成が確認されました。一方、走査速度の増加とともにこれらの金属間化合物の形成が抑制され、走査速度650 mm/sにて得られた試料ではEBSD を用いた界面評価において金属間化合物は検出されませんでした。Al5Fe2、Al13Fe4はFe−Al系において熱力学的に安定に存在する平衡相であるため、高走査速度における非平衡凝固を示唆しています。この現象は溶質トラッピング(Solute trapping)(注10)と呼ばれ、走査速度の増加により凝固速度が高くなることで実現されます。また、熱流体解析に基づくシミュレーションでは、走査速度が低いほど炭素鋼基板の溶融体積が増加し、凝固過程における金属間化合物の形成が起こりやすいことを明らかにしました。

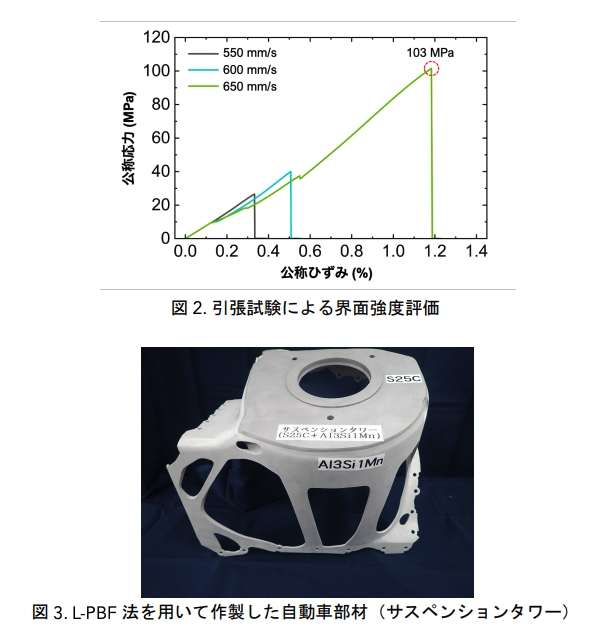

図 2は、作製したマルチマテリアル造形体から界面領域を含む引張試験片を作製し、接合強度を評価した結果です。走査速度650 mm/sにて作製した試料ではAl合金の降伏強度と同等の強度が得られ、金属間化合物の抑制による接合強度の改善を実証することができました。

一方、3Dプリンターの大きな特徴の一つは造形形状の自由度の高さです。本研究の成果を基に日本積層造形株式会社(宮城県多賀城市、大竹卓也社長)と共同で、トポロジー最適化により得られた形状の自動車のサスペンションタワーを実物大で世界で初めて造形しました(図 3)。

今後の展開

今回、金属3Dプリンターを用いた鉄鋼材料/アルミ合金のマルチマテリアル技術を開発し、実物大の自動車部材の造形にも成功しました。実用化に向け、自動車メーカー等との共同研究や実用化に発展させたいと考えています。また、接合強度に大きな影響を及ぼす界面付近に発生する応力・ひずみの可視化・定量化が重要な技術的課題です。今後は、合金種・組成や使用する粉末の形態・粒度分布、造形条件などの影響を体系的に調べ、マルチマテリアル造形技術の最適化に取り組む予定です。さらに、本成果を同様に界面の脆化が問題となる金属材料の組み合わせに応用し、幅広い応用を目指します。

【謝辞】

本研究は、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)委託事業「革新的新構造材料等研究開発」の支援を受けて行われました。また、本論文は『東北大学 2024 年度オープンアクセス推進のためのAPC支援事業』によりOpen Accessとなっています。

【用語説明】

注1. 金属3Dプリンター

金属材料を対象とした3Dプリンター。材料を積層して3次元構造体を作製する点は一般的な樹脂を対象とした3Dプリンターと同様ですが、金属3Dプリンターでは金属の粉末やワイヤーを溶かしたり、高温に保持して焼結することで造形を行います。

注2. マルチマテリアル構造

異なる特性を持つ複数の材料を組み合わせて作製した構造体。軽量化や強度、耐熱性、耐食性などの特性面で単一材料では実現できない複雑な要求に応えることができ、自動車、航空、医療などの分野で期待されています。3Dプリンティング技術の発展により複雑なマルチマテリアル構造の製造が可能になりつつあります。

注3. トポロジー最適化

強度や剛性を維持しながら軽量化や性能向上を図るための設計手法で、シミュレーションを用いて力学的な負荷に応じた最適構造を決定します。従来の設計方法では困難だった軽量かつ効率的な部品設計が可能になり、それを実現するための手法として3Dプリンティング技術に期待が集まっています。

注4. 組織制御

金属材料は一般に結晶組織を有しており、材料内部の結晶粒の結晶構造やサイズ、形状、配向(結晶方位)などを適切に制御することで強度や耐食性などの材料特性を改善する技術です。組織制御は組成や製造工程に基づいて行われます。

注5. 金属間化合物

金属材料は一般に複数の元素からなる合金ですが、特定の組成(元素の割合)や温度において異なる元素が周期的に配置した複雑な結晶構造(規則構造)を形成します。これらは金属間化合物と呼ばれ、一般的に高強度である反面、変形しにくく、材料を脆くする原因となります。

注6. レーザー粉末床溶融結合法

金属粉末に高エネルギーのレーザーを照射することで溶融・凝固し、それを繰り返すことで 3 次元構造体を造形する手法であり、最も一般的な金属3Dプリンターの一つです。

注7. 非平衡凝固

溶融金属が熱力学的な平衡状態に到達しない状態で凝固すること。鋳造や溶接と比べて L-PBF法では極めて大きな冷却速度の下で高速凝固が起こるため、非平衡組織を形成することが可能です。

注8. 固相接合法

金属材料を溶融せずに固体状態で接合する方法。揚収しないため、接合部の特性が劣化しにくい、割れやひずみなどが少ない等の利点があります。

注9. 機械学習を用いた造形条件の最適化

様々な条件で作製した造形体上部の表面性状を基に造形条件を分類し、機械学習の分類アルゴリズムの一つであるサポートベクターマシン(Support Vector Machine) を用いて造形条件を最適化しました。著者らのグループにおいて開発し、本研究に応用しました。

注10. 溶質トラッピング(Solute trapping)

凝固過程において、固相と液相の溶質元素の分配が抑制される現象。凝固速度(固液界面の移動速度)が大きいほど溶質トラッピングが起こりやすいことが知られています。

【論文情報】

タイトル:

Multi-material additive manufacturing of steel/Al alloy by controlling the liquid/solid interface in laser beam powder bed fusion

著者:

Yujie Cui, Jiaxiang. Li, Seungkyun Yim*, Kenta Yamanaka*, Kenta Aoyagi, Hao Wang, Akihiko Chiba

*責任著者:

東北大学金属材料研究所准教授 山中謙太、東北大学未来科学技術共同研究センター特任助教 Seungkyun Yim

掲載誌:Additive Manufacturing

DOI:10.1016/j.addma.2024.104529

URL:https://doi.org/10.1016/j.addma.2024.104529

【問い合わせ先】

(研究に関すること)

東北大学金属材料研究所

准教授 山中謙太

TEL: 022-215-2115

Email: kenta.yamanaka.c5@tohoku.ac.jp

(報道に関すること)

東北大学金属材料研究所

情報企画室広報班

TEL: 022-215-2144

Email: press.imr@grp.tohoku.ac.jp

出典:

https://www.tohoku.ac.jp/japanese/newimg/pressimg/tohokuuniv-press20241126_01web_3d.pdf

ご参考:

(株)光響が提供する製品・サービス情報:

・レーザーマーカー関連製品

・レーザマーカー(光響製)

・ハンディ式レーザー溶接機(光響製)

・高精度ファイバーレーザー切断機(光響製)

記事の追加及び削除:

記事の追加あるいは削除を希望される場合、お手数ではございますが、

以下窓口までご連絡ください。

info@symphotony.com

この情報へのアクセスはメンバーに限定されています。ログインしてください。メンバー登録は下記リンクをクリックしてください。