慶應義塾大学理工学部機械工学科の閻 紀旺(やん じわん)教授と矢崎総業株式会社技術研究所、

株式会社オプトクエストの共同研究グループは、鋼材表面の凹凸をピコ秒パルスファイバレーザと連続波レーザの複合プロセスを用いて除去し、表面の粗さがサブミクロンレベルで熱影響層の極めて少ない光沢面形成に世界で初めて成功しました。普及が進んでいる金属3Dプリンタを用いた積層造形品では積層後の表面の凹凸が大きく、切削や研磨などの仕上げ加工が必須になりますが、本手法を用いることで微細形状をもつ積層造形品を含め、高速かつ高品質で仕上げ加工を行えるものとして期待されます。本研究成果の一部は、2018年3月15日からの精密工学会 2018 年度春季大会にて公開予定です。

1.本研究のポイント

- ピコ秒パルスファイバレーザでのアブレーション加工によるミクロンレベルの凹凸除去

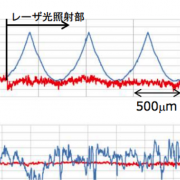

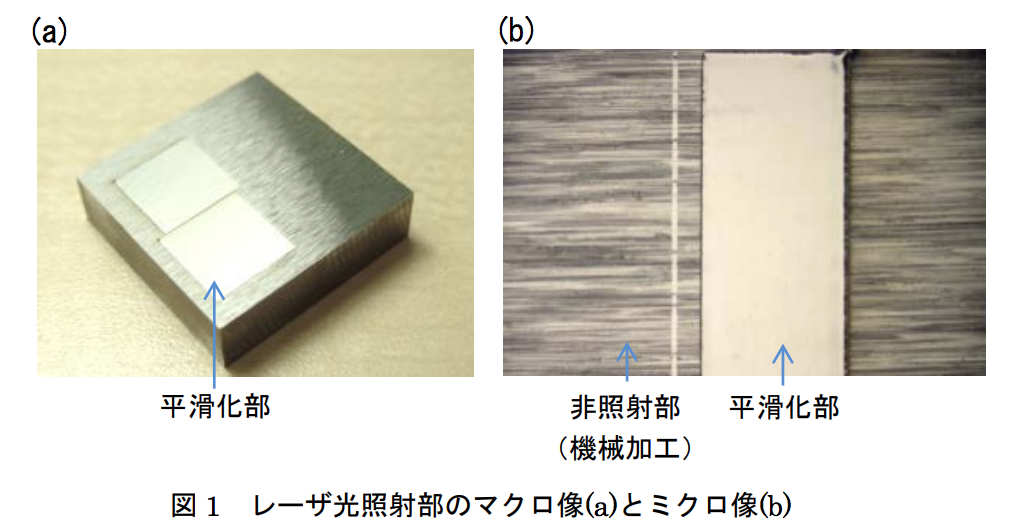

- 連続波レーザでの酸化層除去と極表層溶融によるサブミクロンレベルの超平滑化(図 1)

- 従来のレーザ研磨に比べて熱影響が大幅低減

- 微細形状や曲面形状などへの適用が容易

2.研究背景

一般的な金属材料の切削加工品において、表面粗さの低減には後処理が必要であり、手研磨や機械

研磨などの仕上げ処理工程が設けられます。これらの仕上げ加工では複雑な形状の処理に限界がある

ほか、長い加工時間や熟練したスキルを要します。また、近年普及が進んでいる金属3Dプリンタを

用いた積層造形品では短時間で自由度の高い形状をもつ造形品が得られる反面、積層後の表面の凹凸

が非常に大きく、切削や研磨などの仕上げ加工に時間を要する点、形状に制約が生じる点に課題があ

ります。表面仕上げ技術の一つとして、ナノ秒以上の長パルスレーザや連続波レーザを用いたレーザ研磨が挙げられます。しかし、レーザ照射前の表面粗さが大きいほど高いフルエンスでの照射による深部までの溶融が必要となり、レーザ研磨後の断面では100µm程度の深い部分まで熱影響が残ってしまうほか、大きい凹凸部分をサブミクロンレベルまで平滑化することが困難とされてきました。

この情報へのアクセスはメンバーに限定されています。ログインしてください。メンバー登録は下記リンクをクリックしてください。